Zbrush~DMM3Dプリントサービス Vol.001

今はやりの3Dプリント出力サービスを利用してみました。

といってもまずはモデリングからです。

ということで、下調べもそこそこにモデリングを開始。

その結果、後の修正作業(3Dプリント用モデル適正化)に大変大変苦労しました。

まずは、データやモデルのルールからおさらい。(DMM.comホームページより抜粋)

- 1ファイル100MBまで(Zip形式に圧縮した場合も同様)

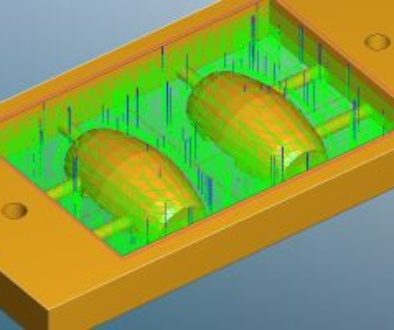

- ソリットモデル(モデルの面が全て繋がっている一体型)であること

- 石膏フルカラーは2㎜以上の厚みの確保

- 中空パーツ作成時のパーツごとの隙間は0.3mm以上

今回の3Dモデル素材は「石膏フルカラー」を予定。

石膏フルカラーの特色、注意事項は以下の通り。(DMM.comホームページより抜粋)

- 微細な形状は不向きです

- 厚さ2mm以下は崩れやすくなります。

- カラーデータはPLY形式、VRML形式に対応。

- カラーの再現性は紙の印刷物と比べ、やや落ちます。

- 材料にパウダーを利用しているため表面がざらざらします。

- モデルを曲げることは出来ませんので、はめ合わせや組み合わせ等には不向き。

- 脆い材料でできておりますので、力を加えたり、落としたりすると破損することがあります。

ということで、石膏フルカラーに繊細な形状が不向きだということを知り、修正作業に入りました。

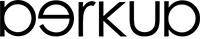

通常、モデルの洋服を作成する際に有効的な”Extract”機能。

今回もいつものようにこの機能を使って丁寧に服装を作成してしまいました。↓

これに関しては、

- 厚み2mm以上を確保しなければならない点

- 1モデルにつき1シェルでなければならない点

を満たしていません。

オブジェクトを複数重ねただけでは重なった部分が空洞化したり、様々なエラーを引き起こすとのこと。

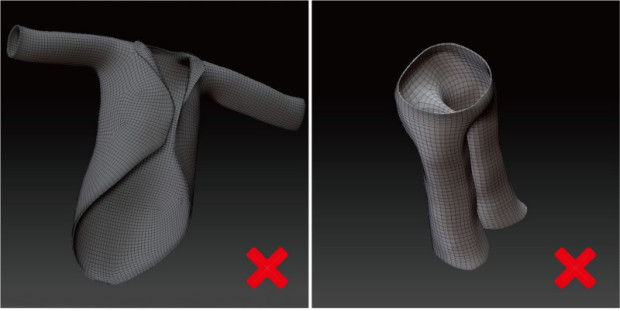

そこで、まずは沢山あるパーツを全て1つにまとめる作業から始めました。

ありとあらゆるパーツをDynameshを使って1シェル化していきます。

1.まずはオリジナルのコピーをDuplicate(Ctrl+Shift+D)で複製。

2.DynameshのResolutionの値が低すぎるとDetailが崩れてしまうのを避けるため、少し高めに設定し、Dynamesh。

3.かなりハイポリになってしまった場合はここでDecimationMasterを掛けてある程度ポリゴン数を落とす。

4.Zremesherでポリゴンの流れを整える。

5.ProjectALL機能を使って複製したモデルのDetailやポリペイントを転写。

もっと効率の良い方法があるのかもしれませんが、私はこれを繰り返して1シェル化していきました。

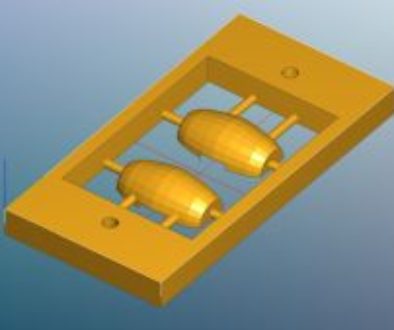

23パーツあったオブジェクトが1パーツになりました。↓